-

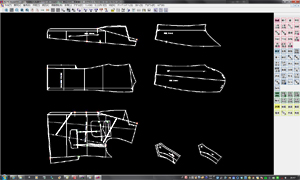

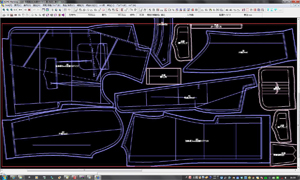

- 1. パターン作成

- 交通安全指導の際「動きやすさ」「疲れにくさ」「着やすさ」など細部にまで手を加え

「アパレルCAD」にてマスターパターン(原型)を作成ます。

-

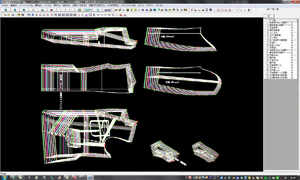

- 2. サイズグレーディング

- 数千人の指導員顧客サイズデータをもとに、

サイズグレーディング(サイズ展開)します。

-

- 3. パターン出力

- 作成したパターンの各パーツチェックをしながらペーパーに出力します。

-

- 4. マーキング

- サイズ別に使用する素材の幅に応じた型入れを行います。

素材代は製品原価に対する割合が大きいため、

極力効率が良く無駄な部分が出ないようにマーキングを行います。

-

- 5. 裁断

- パターン(型紙)やマーキングペーパー(型入れをした紙)を元に

表地・裏地・芯地・袋地等をカットします。

この時にカットラインから2mmずれただけで

製品の仕上がりが大きく違ってしまうこともあるため、慎重に裁断します。

-

- 6. 接着

- 芯を必要箇所、衿や前身頃等に接着していきます。

既定の接着強度を保つため、使用する接着芯や表面に合った温度、時間、圧力等の

テストを繰り返し行いテストデータを元に接着します。

この設定を誤ると、接着芯の剥離や接着樹脂が生地の表面まで出てしまったりします。

-

- 7. 縫製

- 各パーツの裁断、接着が出来上がったところで、

それぞれを規格寸法に照らし合わせながら

既定の運針数で丁寧に縫い合わせていきます。

-

- 8. ポケット作り

- 背広の腰ポケットなど玉縁仕立てのポケットは

この機械で自動的に出来上がります。

-

- 9. ボタンホール

- 機械を使用し既定の位置にボタンホールをかがっていきます。

-

- 10. まとめ・プレス・検品・納品

- まとめ作業。

裾まつり縫い・しつけ等手作業の工程が縫製最終工程となります。

各所入念に仕上げていくため、検品の第一段階でもあります。

その後完成した商品は仕上げプレス工程と検針機等を使用し

入念に各所を検査した後、お客様へ納品となります。